Organizzazione del flusso dei materiali nel caso di operazioni condivise all’interno di aziende di produzione di serie

L’analisi del flusso dei materiali in una azienda di produzione di serie consente di identificare molteplici opportunità di miglioramento, sia in termini di eliminazione o riduzione degli sprechi, sia in termini di ottimizzazione delle risorse impiegate (siano esse finanziarie, umane o tecnologiche) e di massimizzazione degli output produttivi.

Alle tecniche del lean manufacturing (produzione snella) dedicate a questi obiettivi (value stream mapping, pull system e visual management, giusto per citarne solo alcune) viene dato tanto risalto dalla comunicazione industriale e dalle società di consulenza anche se, a distanza di 28 anni dalla morte di Taiichi Ono (il manager Toyota unanimemente riconosciuto come il fondatore della scuola di pensiero della produzione snella) sono ancora relativamente poche le azienda nel mondo che ne fanno un uso appropriato, coerente ed esteso a tutti i loro processi.

ICT aiuta le aziende di produzione di serie del settore della meccanica di precisione a comprendere i principi base del pensiero lean e ad implementarli in modo pragmatico ed adeguato alla specifica realtà aziendale. In questa sede analizzeremo un caso particolare – anche se in verità abbastanza frequente – di flusso dei materiali attraverso operazioni condivise tra più linee di prodotto e sviscereremo le regole di base per poter gestire queste situazioni in “automatico”, cioè senza alcuna necessità di programmazione della produzione.

Uno dei principi base del pensiero snello, infatti, consiste nell’evitare qualunque forma di intervento umano nel flusso dei materiali: qualunque attività di forecasting è infatti sbagliata per definizione e non potrà mai essere “al pari” di un meccanismo di autoregolazione on-line (cioè in tempo reale) basato su semplici regole operative. Queste ultime, tipicamente, sono definite sulla base delle tecniche di visual management, che a loro volta si basano sulle seguenti semplici regole principali:

– L’operatore più prossimo all’operazione in oggetto è colui al quale viene richiesto di prendere le decisioni operative sul momento (senza demandare tali decisioni a personale che è distante dal punto in cui l’operazione si svolge – tipicamente il gemba, termine giapponese per indicare l’officina di produzione – con tutti i ritardi e le perdite che ciò evidentemente comporterebbe);

– Le decisioni vengono prese sulla base di ciò che si vede sul momento (e non sulla base di fogli di programmazione precompilati da altri, molte ore o addirittura alcuni giorni in anticipo) e vengono facilitate da colori, segnaletica, simboli e schemi che aiutano l’operatore.

Quanto sopra si combina con i principi del cosiddetto pull-system, cioè di un meccanismo in base al quale il flusso viene “tirato” dal cliente (il vero motore del processo) e non “spinto” dal produttore, così coinvolgendo a ritroso tutti i passaggi del processo operativo stesso, fino ai fornitori delle materie prime necessarie alla realizzazione del prodotto finito. Ciò è possibile attraverso un sistema di buffer inter-operazionali, cioè di stock di prodotto semifinito opportunamente dimensionato e “fissato visivamente” nei diversi punti del flusso. Tali buffer – variando tra un livello minimo e uno massimo – autoregolano le produzioni delle diverse fasi e consentono di ottimizzare l’impegno manodopera, il flusso di produzione e gli immobilizzi dei materiali attraverso un sistema di feedback visivi dati agli operatori

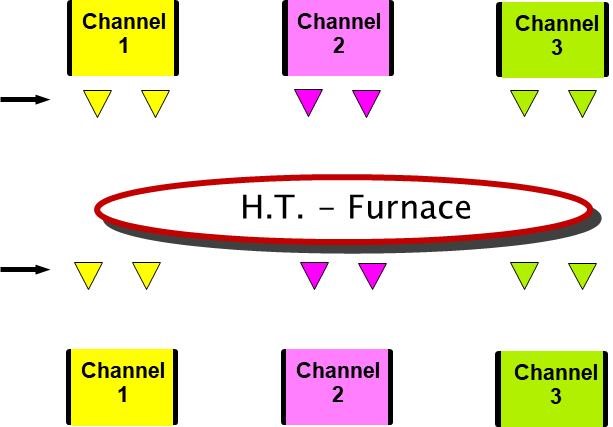

Fig. 1 –

Esempio di una operazione condivisa (trattamento termico, al centro) che serve 3 linee di prodotto distinte (channel 1, 2 e 3)

Nel caso di una operazione condivisa S tra n linee di produzione diverse (L1, L2, L3 … Ln), il classico approccio “push” consiste nel pianificare “alla meglio” la produzione di S ripartendola tra i diversi prodotti delle n linee, cercando di impedire la situazione in cui uno o più delle linee servite da S rimanga senza materiale di alimentazione. Questo tipo di approccio è evidentemente spesso inefficace e senz’altro molto dispendioso.

Un approccio “pull”, invece, si basa sulla definizione – per ciascuna linea di prodotto L – di un buffer minimo e massimo che funga da indicatore visivo per l’operatore per decidere autonomamente cosa produrre sulla operazione condivisa S. Ovviamente affinché ciò possa avvenire c’è una condizione minima che si deve verificare, pena l’impossibilità del sistema di sorreggere il flusso dei materiali. Nello specifico:

- a) L’utilizzazione dell’operazione condivisa (cioè la somma dei rapporti tra la capacità manifatturiera della singola linea – dettata dal suo collo di bottiglia – e la capacità produttiva dell’operazione condivisa quando lavora per la linea stessa) deve essere inferiore a 1.

Nell’esempio riportato in figura 1 di un forno di trattamento termico che serve 3 distinte linee di produzione, la condizione di cui sopra si tramuta in

Us = (C1/Us1) + (C2/Us2) + (C3/Us3) < 1

essendo Us l’utilizzazione del forno, Ci (con i che va da 1 a 3) la capacità produttiva della linea i e Usi (con i ancora variabile da 1 a 3) la capacità produttiva dell’operazione condivisa quando lavora per la linea di produzione i.

Qualora Us fosse uguale o maggiore a 1, l’operazione condivisa S finirebbe per essere la strozzatura (bottleneck) dell’intero flusso, il ché non è accettabile perché renderebbe impraticabile la definizione di un qualche meccanismo di autoregolamentazione del flusso: essendo l’operazione condivisa l’anello più debole dell’intero flusso, non sarà possibile trovare un modo per cui nessuna linea servita dall’operazione condivisa sia priva di alimentazione in qualunque momento di apertura della produzione. La regola a) di cui sopra potrà essere pertanto scritta in altra forma, come segue:

- b) Una operazione condivisa di un processo produttivo NON potrà mai essere il bottleneck del flusso; se questo dovesse avvenire, bisognerà necessariamente “forzare” il collo di bottiglia spostandolo altrove.

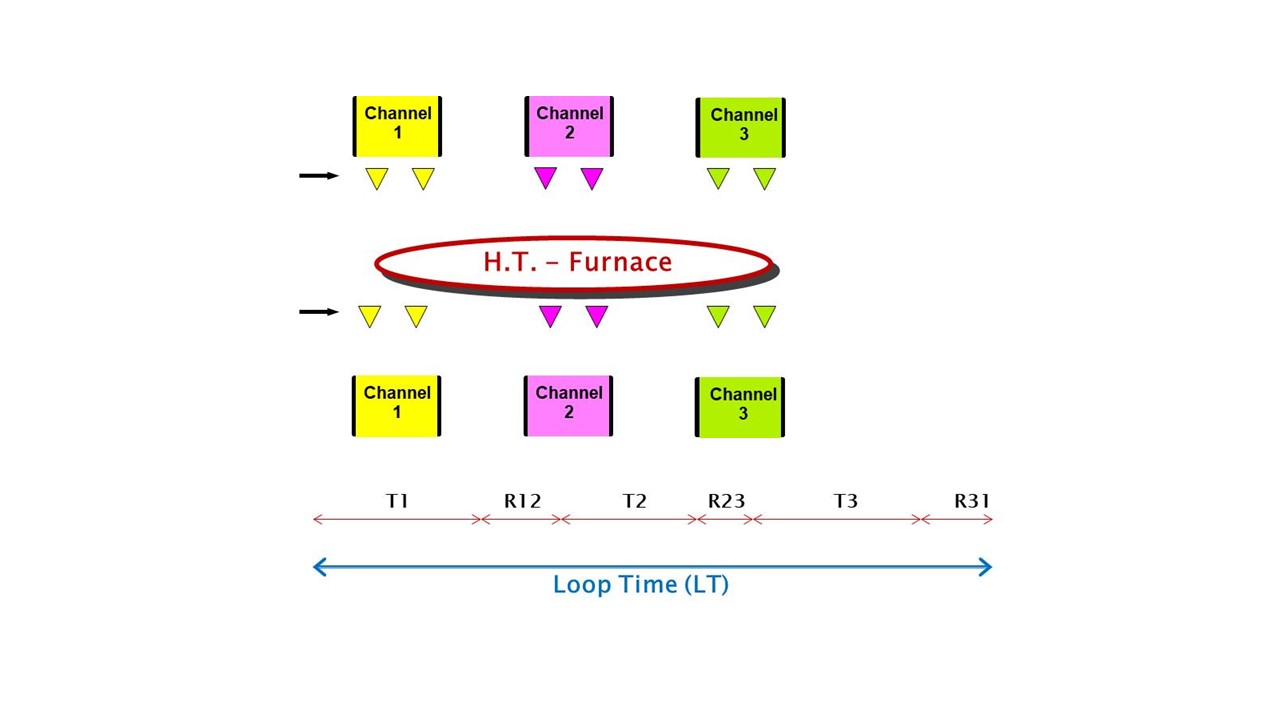

Verificato che l’utilizzazione Us è inferiore a 1, il prossimo passaggio consisterà nel calcolare il minimo loop time della gestione dell’operazione condivisa S. Il loop time non è altro che l’intervallo di tempo tra il momento in cui S comincia a lavorate per la linea L1 e il momento in cui – dopo aver prodotto per tutte le altre n linee – ritorna nuovamente a produrre per L1. Questo loop time è inclusivo dei tempi di cambio tipo necessari ad S per passare da Li a Li+1 (con i che va da 1 sino a n-1) e da Ln a L1. In figura 2 è possibile vedere graficamente il significato di loop time nel caso di un forno che serve 3 linee di produzione distinte.

Figura 2 – Il loop time dell’operazione condivisa del forno è uguale alla somma dei tempi T1, T2 e T3 (durante i quali il forno lavora rispettivamente le linee di produzione 1, 2 e 3) e dei tempi di cambio tipo R12, R23 e R31 (durante i quali il forno è impegnato nei resetting rispettivamente da 1 a 2, da 2 a 3 e da 3 a 1).

Matematicamente è possibile dimostrare che esiste un loop time minimo (LTmin) al di sotto del quale il sistema non potrà mai garantire l’alimentazione corretta di tutte le linee di produzione. In altre parole, per poter essere certi che il sistema funzioni senza causare alcuna fermata di alimentazione delle linee servite è necessario impostare un loop time dell’operazione condivisa maggiore del LTmin. Qualora viceversa si scegliesse di lavorare con loop time più bassi di quello minimo si avrebbe la certezza matematica che il sistema fallirebbe e che almeno una o più linee non sarebbero servite dall’operazione condivisa S. Almeno in linea teorica, sarebbe ancora possibile lavorare con un loop time esattamente uguale a LTmin, a condizione che l’efficienza operativa di tutto il sistema (sia quindi dell’operazione condivisa, sia delle singole linee di produzione, sia delle operazioni di resetting) sia sempre al 100%, senza alcuna deviazione.

Il loop time minimo di una generica operazione condivisa è calcolabile con la formula

LTmin = (Sum Ri.i+1) / (1 – Us)

dove Sum Ri.i+1 coincide con la somma di tutti i tempi di cambio tipo della operazione condivisa S e Us è ancora una volta l’utilizzazione complessiva di S. Nel caso specifico rappresentato in Figura 2

LTmin = (R12 + R23 + R31) / (1 – Us)

Dalla formula di cui sopra si evince chiaramente che, tanto maggiore è Us (cioè tanto più l’utilizzazione della operazione condivisa è prossima a 1), tanto maggiore sarà il LTmin. Analogamente, tanto maggiori sono i tempi di cambio tipo di S da Li a Li+1, tanto maggiore sarà il valore di LTmin. Inoltre, qualora si contraddicesse la conditio-sine-qua-non espressa dalla condizione a) e si tentasse di applicare il metodo a una operazione condivisa la cui utilizzazione Us è superiore a 1, si otterrebbe l’assurdo di un LTmin negativo (nel caso di Us >1) o addirittura tendente a – ∞ (nel caso di Us =1).

Da ciò risulterà – come si capirà più in avanti nella trattazione – che per ottimizzare gli immobilizzi di materiale lungo il flusso bisognerà lavorare sulla flessibilità dell’operazione condivisa S (cioè rendere veloci i cambi tipo riducendo i tempi Ri.i+1) e impostando un appropriato coefficiente di utilizzazione Us. Per quanto riguarda quest’ultimo punto, è evidente che minore è l’utilizzazione Us di S, maggiore sarà lo “spreco” di asset, cioè la porzione di capacità produttiva del forno (nel caso dell’esempio di Figura 2) non utilizzata e sacrificata al fine di consentire una gestione automatica del flusso. Ciò si traduce nella necessità di minimizzare i tempi di cambio tipo di S, nella consapevolezza che questo bisogno è tanto più impellente quanto maggiore è il valore investito nell’operazione condivisa S. Al limite, bisognerà ragionare come poter eliminare (cioè ridurre a zero) tutti i tempi di cambio tipi di S: in quel caso il Ltmin diventa esso stesso pari a zero e si potrà lavorare con valori di Us molto prossimi a 1 (ad esempio 0,99).

Per quanto stabilito sopra, una volta calcolato il LTmin di una certa operazione condivisa, bisognerà scegliere il loop time operativo (LT) in modo che sia maggiore di LTmin. L’entità della maggiorazione di LTmin dipenderà dalla confidenza nell’affidabilità del sistema, in tutte le sue componenti. Tanto maggiore è tale affidabilità, tanto minore potrà essere questa maggiorazione; e viceversa.

Bisogna infatti ricordare che scegliere un LT eccessivamente grande comporterà la necessità di lavorare con buffer inter-operazionali più grandi, con conseguenti implicazioni finanziarie (immobilizzi più elevati), produttive (maggiore consumo di spazio), di servizio (tempi di attraversamento in produzione maggiori) e di rischio. Nel caso della Figura 2, ad esempio, supponendo di aver calcolato un LTmin di 18 ore, ipotizziamo una produzione aperta 24 ore al giorno e consideriamo i seguenti due casi:

caso 1 – LT = 24 ore

caso 2 – LT = 48 ore

Il forno farà 3 cambi tipo al giorno, nel caso 1, e 1.5 cambi tipo al giorno, nel caso 2. Inoltre, in ogni loop, esso produrrà l’equivalente di 1 giorno di domanda di ciascun canale nel caso 1 e di 2 giorni di domanda nel caso 2, con conseguente raddoppio del buffer.

La quantità prodotta in un loop da S per una linea di produzione i è definita loop lot (LLi) e può essere così calcolata:

LLi = LT x Ci

Dalla formula si evince ancora una volta che tanto maggiore è LT tanto più grande saranno i loop lot delle diverse linee di produzione servite da S. E’ consuetudine incrementare il LTmin di un 20% circa qualora il sistema venga considerato affidabile e di una percentuale crescente quando il sistema presenta criticità di diverso tipo.

Il LLi così calcolato verrà impiegato per definire i livelli minimo e massimo dei buffer inter-operazionali posti immediatamente prima e dopo l’operazione condivisa.

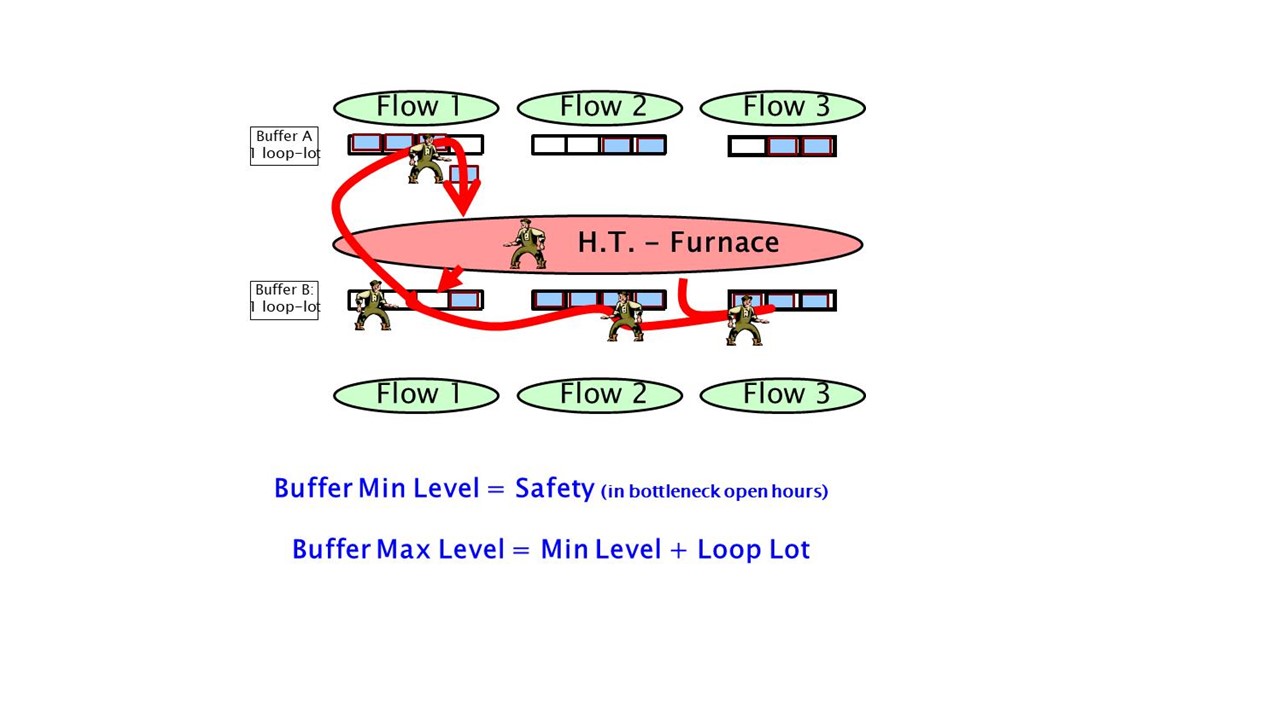

Figura 3 – Definizione dei livelli minimo e massimo, prima e dopo l’operazione condivisa, e regole visive per consentire all’operatore di decidere quale linea servire con priorità.

Nello specifico, il LLi sarà uguale alla differenza tra il livello massimo e il livello minimo di stock, sia prima che dopo l’operazione condivisa (Figura 3). Il livello minimo, invece, verrà fissato come un livello di sicurezza espresso in ore di copertura del bottleneck del canale servito: esso sarà tanto più alto quanto minore è l’efficienza dell’operazione condivisa e/o il rischio e il costo connesso con una eventuale fermata dell’operazione condivisa.

Una volta definiti i livelli di buffer con le formule di cui in Figura 3 e tradotte gli stessi in numero di unità di movimentazione (essendo quest’ultima la quantità di movimentazione del prodotto lungo il processo produttivo), l’operatore dell’operazione condivisa S avrà la possibilità di decidere in qualunque momento a quale linea di produzione dare la priorità di fornitura semplicemente controllando lo stock dopo S e verificando per quale linea di produzione la copertura risulta essere la più bassa. Nel caso rappresentato in Figura 3, dopo aver controllato il buffer dopo forno, egli darà precedenza alla linea 1: si recherà quindi al buffer prima di trattamento termico e preleverà da esso una unità di trasporto per iniziare la lavorazione. Questo metodo presuppone che:

– Il numero delle unità di movimentazione disponibile nel flusso sia fissato dai calcoli di cui prima e non ci siano disponibili unità extra (anche per garantire un controllo accurato degli immobilizzi);

– Ciascuna unità di movimentazione sia identificata accuratamente in termini sia di linea di appartenenza che di punto del processo (ad esempio, dopo trattamento termico) e non possa essere impiegata altrove né per altri fini;

– Siano definite regole ferree sulla location dei due buffer tra i quali si muovono le unità di movimentazione (con chiara e corretta identificazione di queste postazioni – pull stand), essendo quelle piene sistemate in prossimità dell’operazione che dovrà essere compiuta con il prodotto in esse contenuto e quelle vuote in prossimità dell’operazione che le riempirà.

Sostanzialmente questo continuo movimento in ciclo (loop, appunto) di contenitori pieni e vuoti è quello che governa l’avanzamento della produzione. In tale rispetto, il pull-stand delle unità di movimentazione vuote è più importante di quello dei contenitori pieni (in una logica “push” invece succede esattamente il contrario).

E’ da rimarcare che, in taluni casi, è conveniente applicare il metodo attraverso la movimentazione di schede kanban (parola giapponese che significa appunto scheda) che accompagnano il materiale tra due operazioni successive e che ritornano indietro nel flusso per dare il segnale di call-off all’operazione precedente.

Qualora l’operatore si dovesse trovare di fronte a due o più linee di lavorazione servite da S con lo stesso numero di unità di movimentazione vuote nel buffer dopo S, la linea alla quale dare priorità di alimentazione sarà decisa sulla base delle ore complessive di copertura del bottleneck del canale (opportunamente indicate sull’identificazione del buffer). Ad esempio, se le ore di copertura di una unità di movimentazione sono rispettivamente 7 e 10 per le linee 1 e 2 e il numero di contenitori vuoti nel pull stand dopo trattamento termico di Figura 3 sono 3 per entrambi i casi, l’operatore darà precedenza alla linea 2, evidentemente in una situazione più critica della linea 1 essendo scoperta di 30 ore di lavoro del suo bottleneck (contro le 21 ore della linea 1).

Riassumendo i vantaggi di una gestione di questo tipo dell’operazione condivisa S sono nella mancanza assoluta di programmazione della produzione, in una autoregolazione del flusso inter-operazionale che bilancia gli immobilizzi e stabilizza i tempi di attraversamento (con relativo beneficio sulla predittibilità delle performance di servizio al cliente), in una velocizzazione dei tempi di risposta del sistema, in un maggiore coinvolgimento del personale e in una più rapida comprensione di eventuali problematiche nel flusso attraverso il controllo di un numero definito di buffer.

ICT – International Consulting & Trading (www.consulting-trading.com) è una azienda di consulenza tecnica, strategica e commerciale con sede a Pinerolo, in provincia di Torino. Specializzata nella produzione di serie, soprattutto nell’ambito della meccanica di precisione, il personale ICT affianca l’azienda cliente nell’implementazione sul campo di progetti di riorganizzazione del flusso dei materiali, riduzione degli stock di prodotto finito ed inter-operazionali, miglioramento del servizio cliente attraverso l’introduzione di logiche di kanban e pull-system e semplificazione dei processi aziendali.

Per maggiori informazioni l’azienda è contattabile via telefono al numero +39 0121 376811 o via e-mail all’indirizzo info@consulting-trading.com.