Rettificatrice MTC 500 R130/CF. Descrizione:

Asse controllato da CN.

Asse X1 per il controllo della mola di alimentazione e ravvivatura

X7 Asse per controllo della rettifica e del ravvivatore

Z3 Asse per la movimentazione del disco del ravvivatore di Z2 e per la movimentazione della mola

SP1 rotazione della ruota di controllo del mandrino

SP2 ruota di rettifica rpm (alternativa non inclusa nel prezzo della macchina.) Rettifica centerless tipo MTC 500 R130/CF capacità di lavoro da 1 a 150 mm ø.

4 + 1 asse controllato (X1-X7-Z2-Z3-SP1) con CN per tuffo e alimentazione mola.

CENTERLESS GRINDING MACHINE TYPE MTC 500 R130/CF

working capacity 1 to 150 mm dia.

4+1 controlled axis (X1-X7-Z2-Z3-SP1) with CN

for plunge and through feed grinding.

BASAMENTO:

acciaio saldato, riempito con speciale calcestruzzo antivibrante.

Motore asincrono a tre fasi kW 45-4 poli, con collegamento stella-triangolo completo di gancio motore e tendicinghia.

TESTA MOLA

con mandrino alloggiato su boccole idrodinamiche autoallineanti, precaricate e regolate per la dilatazione termica

Movimento tramite nastro tipo PoliV

Velocità esterna della mola: 45/63 mt/sec

Dimensioni mola:

max diametro esterno 610 mm

min diametro interno 420 mm

foro diametro 305 mm

Larghezza 508 (600) mm

CONTROLLO TESTA MOLA

Con mandrino alloggiato su cuscinetti fissi in bronzo speciale.

Inclinazione massima del resto: -2 °/+ 6 °, regolabile tramite vite.

Funzionamento tramite motore del tipo senza spazzole.

Velocità di rotazione variabile infinitesimamente: da 0 a 300 giri/min

Velocità di ravvivatura: 300 giri/min

Dimensioni:

Max inclinazione fuori 305mm

min. inclinazione fuori ext. 240 mm

Interno inclinazione 127 mm

Larghezza 508 (600) mm

DISPOSITIVO RAVVIVATURA MOLA

Assi X7 e Z2 controllati da CN.

Può essere programmato per:

- numero di passi della ravvivatura -rimozione di uno spessore per ogni passaggio

- recupero automatico delle dimensioni mediante la correzione del diametro che deve essere rettificato

- interpolazione circolare

- interpolazione lineare

Tutti i programmi sono caricati direttamente su CNC dalla tastiera.

CONTROLLO MOLA RAVVIVATURA

Gli Assi X1 e Z3 sono controllati da CN.

Può essere programmato per:

- numero di passaggi di ravvivatura

- rimozione di uno spessore per ogni passaggio

- recupero automatico delle dimensioni mediante la correzione del diametro che deve essere rettificato

- interpolazione circolare

- interpolazione lineare

Tutti i programmi sono caricati direttamente a CNC dalla tastiera.

GUIDE DELLA MOLA

N.2 guide in ghisa appoggiate sul basamento con possibilità di rotazione verso l’asse di lavoro fino a -1 °/1 °

Capacità di scorrimento tra la guida superiore e inferiore su guide quadre con sostentamento idrostatico.

Capacità di movimento sull’asse X7 tramite vite e dado a sfera azionati da motore brushless per tutti i movimenti di lavoro e correzioni millesimali.

CONTROLLO DELLE SLITTE DELLA MOLA

N.2 guide in ghisa appoggiate sul basamento con possibilità di rotazione contro l’asse di lavoro fino a ±0,5°.

Capacità di scorrimento tra scorrimento superiore e inferiore su guide quadre con sostentamento idrostatico.

Capacità di movimento sull’asse X1 tramite vite e dado a sfera azionato da motore brushless per tutti i movimenti di lavoro e per le rettifiche di dimensioni millesimali.

INSTALLAZIONE IDRAULICA E LUBRIFICAZIONE

Dotata di:

- pompa di lubrificazione tipo Dropsa per le guide di ravvivatura per la mola di rettifica e il rullo conduttore (Z2-Z3).

- impianto idraulico per mandrini della mola di rettifica e del rullo conduttore – installazione idraulica per guide idrostatiche (X1-X7).

CABINA ELETTRICA

Nuovo impianto elettrico, quadro di comando con CN Siemens 840 D SL, pannello operatore OP10, servomotori Siemens per cursore ravvivatura con corrispondenti encoder, cavi e licenze per il software Siemens.

Preparazione del ciclo PLC per i movimenti della macchina e CNC per il ciclo di rettifica e ravvivatura.

Studio e realizzazione di pagine video per il pannello operativo OP 10 – secondo lo standard MTC (registri, selettori, software, allarmi, ecc.). HMI della macchina in lingua inglese.

CINGHIA DI CARICAMENTO

Installazione di una nuova cinghia di carico, lunghezza 2 metri, in grado di alimentare i perni con diametro esterno da 20 a 40 mm

RISPOSTA TRA CORREZIONE POSITIVA E NEGATIVA.

entro 2 micron.

DIMENSIONI.

ingombro: 2,200 x 4,070 x altezza 2,260 mm.

PESO:

kg 20,000 circa.

DISPOSITIVO IN-PROCESS DI CORREZIONE DELLE DIMENSIONI.

Direttamente guidato da PLC, programmabile per impostare le correzioni preselezionate.

Può essere guidato sia dalla scheda di azionamento che da un calibro automatico.

CN PER RETTIFICA A TUFFO O TRAMITE ALIMENTAZIONE.

Apparecchiature elettroniche adatte ad eseguire tutti i movimenti di lavoro della macchina: correzioni di dimensioni preselezionate e con ravvivatura automatica della mola con compensazione dimensioni da parte del rettificato.

E per il ciclo di lavoro a tuffo:

- avvicinamento rapido

- fase lavoro

- finitura

- dormimola

Ritorno rapido con velocità e lunghezza programmate per velocità di lavoro e dimensioni di movimento.

MONTAGGIO MOLA E FLANGIA.

Una base in ghisa espressamente realizzata con flangia in acciaio di bloccaggio contenente il cono di accoppiamento mandrino mola.

È adatto per bloccare la mola sul mandrino nella posizione di lavoro corretta.

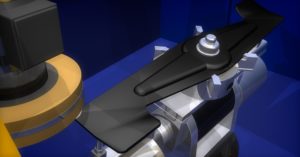

STRUMENTO DI TENUTA A LAMA WORKREST PER LA RETTIFICA A TUFFO.

Tale attrezzo è utilizzato per bloccare la lama workrest ed è realizzato in modo tale da permettere di sollevare la lama in manuale attraverso la vite di regolazione.

- 1 rettificatrice Centerless mod. MTC 500 R130/CF dotato di controllo CN a 5 assi (X1-X7-Z2-Z3-SP1)

Sistema di bilanciamento mole Marposs.

Equilibratore automatico. L’apparecchio speciale è alloggiato all’interno dell’alberino mola e permette l’equilibratura automatica/dinamica della mola.

Inverter per velocità costante su Mola da 33 a 60 m/s (VPC-SP2)

Filtro per refrigerante magnetico e a carta – capacità 2600 lt-portata 300 lt/min

Con valvola automatica per l’apertura del fluido refrigerante sulla mola di diamantatura, controllo della rolletta diamantata e dell’area di lavoro.

Aspiratore fumi da collegare ai dispositivi di sicurezza.

RETTIFICATRICE GOLA ESTERNA E DK, ANELLI INTERNI MODELLO: MTE 80 DR

- Basamento macchina e tasselli per isolamento vibrazioni

- Slitta per posizionamento alimentazione e ravvivatura (asse CNC) assi X1

- Elettromandrino per supporto mola, potenza 18 kW, per diametro mola 610 mm e velocità costante 60 m/sec

- Ravvivatura con un rullo diamantato a profilo completo installato su una slitta sopra l’asse del GW Slide X2. Il rullo ravvivante è installato su un mandrino ad alta precisione gestito da un motore elettrico in grado di girare a 4,500 giri/min

- Testa di lavoro per il pezzo in lavorazione che poggia su pattini di metallo duro (sistema incentrato) e bloccaggio magnetico

- Dispositivo di carico-scarico, modello standard con un braccio

- Scivolo di entrata e uscita con smagnetizzazione nello scivolo di uscita

- Sistema fluidi, conforme alle norme CEE, valvola refrigerante e pneumatica FESTO, lubrificazione Vogel

- Quadro elettrico con Mitsubishi serie Q e pannello operatore GOT 2000 touch screen 10,4” a colori. HMI è speciale per gestire la macchina secondo il nostro software di rettifica.

- Predisposizione macchina per il collegamento ad un impianto di liquido refrigerante centralizzato.

- Mola con bilanciamento automatico. Sistema di emissione acustica Dittel e emissione acustica per il ciclo di rettifica.

- Sistema di misura in-process Marposs P3 ME, più testa calibro R 26.

- Una serie di utensili per controllare la macchina e una mola della Carborundum Universal Ltd.

- Ripari di sicurezza per contenere le perdite di refrigerante e per preservare la sicurezza dei lavoratori, in accordo alle norme CE

- Libro macchina e tutte le documentazioni tecniche in lingua inglese.

RETTIFICATRICE INTERNA PER GOLE DEGLI ANELLI ESTERNI MODELLO MTI 80

- Tasselli di isolamento delle macchine dal basamento e dalle vibrazioni

- Slitta longitudinale per il posizionamento delle mole (asse Z)

- Slitta Cross-feed per il posizionamento e l’avanzamento della testa di lavoro (asse X)

- Gruppo di ravvivatura realizzato con un dispositivo fissato sulla slitta in grado di muovere avanti e indietro il dispositivo di ravvivatura

- Tenuta della testa di lavoro del pezzo in lavorazione su appoggi di metallo duro (sistema centerless).

- Mandrino di carico – scarico, fissato sull’alloggiamento della testa di lavoro.

- Canale di entrata e di uscita, per portare gli anelli dall’esterno e scaricare all’esterno gli anelli dopo la rettifica. Sul canale di uscita è installato un demagnetizzatore.

- Custodia e riparo di sicurezza per mandrino GMN.

- Riparo di sicurezza per evitare perdite di refrigerante e per proteggere i lavoratori, in accordo alle norme CE

- Quadro elettrico con serie Mitsubishi Q e pannello operatore GOT 2000 touch screen da 10,4” a colori. HMI è secondo il nostro software di rettifica speciale per gestire la macchina e in lingua inglese.

- Predisposizione macchina per collegamento ad un impianto refrigerante centralizzato.

- Sistema fluido, in accordo alle norme CEE, valvola refrigerante e pneumatica FESTO, lubrificazione Vogel per vite a slitta e a sfera

- Utensili di base per un tipo di anello

- Sistema di misura in-process Marposs P 3ME Plus Head Minithruvar

- Sistema di emissione acustica Dittel o S BS, per l’arresto rapido e il ciclo di rettifica dell’adattamento di potenza.

- Una serie di utensili per testare la macchina e una mola Carborundum Universal Ltd.

- Libro macchina e tutte le documentazioni tecniche in lingua inglese

Sfacciatrice a doppi dischi MTD 300 SP -R

- Basamento per la macchina e tasselli per l’isolamento dalle vibrazioni

- N ° 2 guide per sostenere l’albero della mola, la guida boccola + vite a ricircolo di sfere e motore brushless (senza spazzole).

- N ° 2 mandrini per mole con cuscinetti precisi, gestiti da motore asincrono. Il diametro della mola è 300 mm, la potenza del motore è di 18 Kw, la velocità operativa è di 2800 giri / min.

- Protezione speciale per l’area di lavoro e del braccio di ravvivatura.

- Braccio di ravvivatura, con doamantatore multi punta, gestito da servomotore brushless + riduttore

- Speciale carico rotante – sistema di scarico per portare l’anello dall’esterno nella mola entro l’area di lavoro, campo di carico da 2 a 10 mm di diametro. La rotazione della mola è gestita da riduttore + motore brushless ed è fissata da un fermo meccanico . La posizione assiale del dispositivo di caricamento è regolata da un registro manuale.

- Sistema di lubrificazione conforme agli standard CEE.

- Quadro elettrico con pannello operatore SIEMENS 828 D CN e OP. L’HMI è conforme al nostro speciale software di rettifica per gestire la macchina ed è in lingua inglese.

- La macchina è dotata di un set di attrezzatura per 1 prodotto specifico.

- Ripari di sicurezza per contenere perdite di refrigerante e per la sicurezza del lavoratore, in accordo alle da norme CE.

- Il manuale e tutte le documentazioni tecniche sono in lingua inglese.

| Rettifica a doppia mola MTD 300 SP – Specifiche Tecniche | |

| Operazione | Rettifica su due facce |

| Min Diametro Est. | 2 mm |

| Max Diametro Est. | 10 mm |

| Min larghezza | 5 mm |

| Massima larghezza anello | 30 mm |

| Diametro della mola | 300 mm |

| Larghezza della mola | 50 mm |

| Max Vel. Mola | 45 m/ sec |

| Risoluzione dell’asse | 0,0001 mm |

| Precisione di posizionamento | 0,001 mm |

| Potenza Tot. Installata | 40 Kw |

| Alimentazione Elettrica | 400 V 50 Hz |

| Consumo d’aria | 200 l/min |

| Pressione alimentazione aria compressa | 5 bar |

| Refrigerante richiesto | 120 l / min |

| Livello del rumore della macchina | less than 75 dB |

| Dispositivo di bilanciamento mola | No |

| Gap Eliminator | No |

| Componenti elettrici | SIEMENS |

| Componenti pneumatici | FESTO |

| Vite a ricircolo di sfere | Standard DIN nut SKF or THK |

| Mandrino | Cuscinetto preciso, comando a cinghia + converitore di frequenza |

| CNC | Siemens 828 D soluzione di sicurezza |

| Pannello operatore | Pannello operatore integrato TFT 10, 4 “colore e tastiera QWERTY |

| Marchio CE | Si |

RETTIFICA CENTERLESS MTC 500 R PER RULLI CONICI

La macchina è progettata per rettificare rulli conici e consiste nei seguenti gruppi:

- Struttura della macchina

- Slitta della mola

- Lama di supporto del rullo

- Regolazione della slitta della mola

- Sistema di ravvivatura della mola

- Sistema di alimentazione

- Sistema di controllo della macchina

- Vigilanza

- Sistema refrigerante

- Quadro elettrico

La Struttura della Macchina è realizzata in ghisa elettrosaldata, stabilizzata, che supporta tutti i gruppi meccanici, i sistemi pneumatici, elettrici e idraulici. Poggia su basi regolabili in gomma per consentire il posizionamento e l’allineamento della macchina.

La cofanatura della macchina è progettata per evitare indesiderate perdite di refrigerante; in ogni caso un sottostante vassoio in acciaio di contenimento fa sempre parte della fornitura.

La struttura della macchina supporta le guide per la regolazione della rettifica e delle mole e la lama di supporto. Il sistema pneumatico e il sistema di lubrificazione si trovano sulla struttura della macchina principale per consentire regolazioni e controlli rapidi e sicuri da parte degli operatori e degli addetti alla produzione.

La mola è di tipo resinoide della Carborundum Universal Ltd, con le seguenti specifiche:

- diametro esterno: 610 mm

- larghezza: 600 mm

- diametro interno: 304 mm

- velocità massima di taglio: 45 m / s

Si trova su uno scivolo idrostatico movimentato da un sistema costituito da un motore brushless e da una vite a ricircolo di sfere Umbra.

La slitta è progettata per garantire un funzionamento senza problemi e una facile manutenzione programmata. La mola è montata su un mandrino idrodinamico, dotato di un’unità di auto bilanciamento. La slitta è dotata di un sistema di lubrificazione automatico controllato dall’elettronica per garantire il corretto funzionamento e la precisione della produzione.

I rulli sono supportati, durante la lavorazione, da una lama di supporto in acciaio collocata in posizione fissa sulla struttura della macchina. Tale lama è progettata con inserti in metallo duro resistenti all’usura che garantiscono lunga durata e alta qualità sulle parti lavorate.

La lama è montata con distanziatori adatti per regolare la posizione del rullo all’interno della rettifica e per ottenere la migliore geometria di lavoro. Questi spaziatori sono intercambiabili per consentire l’installazione di diverse lame per compensare il loro normale consumo durante il funzionamento e per i periodici cicli di rimessa a nuovo. Un sistema di bloccaggio multiplo assicura la massima rigidità e un funzionamento senza vibrazioni.

La seconda slitta idrostatica della macchina principale si occupa di supportare la regolazione delle mole e dei relativi sistemi. È mossa da un motore brushless e un sistema a vite a ricircolo di sfere, dimensionato per garantire una lunga durata e operazioni di manutenzione ridotte.

Il sistema di supporto alla regolazione della mola assicura una rapida sostituzione e consente anche regolazioni verticali e angolari per una configurazione ottimale e una regolazione precisa anche in caso di piccole variazioni geometriche nel set di attrezzaggio, usuali durante la normale produzione, riparazioni frequenti degli utensili e configurazione della macchina.

Questi sistemi di regolazione sono dotati di misuratori per garantire un posizionamento affidabile e ripetitivo durante i cambi tipo e nelle normali operazioni. Il rullo conduttore della Carborundum Universal è azionato da un motore brushless e un riduttore angolare ed è in grado di funzionare da 0 a 1000 giri / min.

Il dispositivo di ravvivatura della mola si trova sulla slitta della mola. È composto da due slitte idrostatiche di alta precisione montate trasversalmente. Entrambe le guide sono controllate da motori brushless e viti a rulli e si occupano del movimento longitudinale del dispositivo di ravvivatura sulla mola e della compensazione della ravvivatura.

Per garantire un perfetto profilo della mola, la posizione del dispositivo di ravvivatura è controllata da una sagoma che evita vibrazioni indesiderate, quindi bassa qualità della ravvivatura. Il sistema è progettato per montare diamanti a punta singola, a lama o a grappolo ed è dotato di un sistema di rotazione automatico del dispositivo.

I rulli grezzi vengono caricati nella macchina con una pompa a rullo. La loro introduzione nella mola di regolazione, quindi nel processo di rettifica, è azionato da un blocco di gomma e un attuatore idraulico. Questo sistema garantisce il funzionamento senza problemi e richiede solo componenti di dimensioni specifiche per garantire un rapido cambio tipo.

Il sistema di controllo elettronico è progettato per controllare completamente tutte le funzioni della macchina e la sua configurazione. Il CNC si occupa delle seguenti operazioni:

- Posizionamento mola e regolazione fine della dimensione;

- Posizionamento orizzontale mola di regolazione;

- Ciclo di lavorazione Mola;

- Velocità di taglio Mola;

- Velocità di alimentazione del rullo conduttore;

- Compensazione delle dimensioni con dispositivi di misura esterni.

L’unità pneumatica e i relativi componenti sono posizionati sul basamento della macchina, insieme al sistema di lubrificazione. Il CNC, la tastiera di comando e i pulsanti si trovano in un armadietto sospeso in aria direttamente collegato al telaio della macchina.

Una scatola con pulsante di arresto d’emergenza e regolazioni manuali di dimensione si trova sul lato macchina, per consentire una rapida regolazione manuale, se necessaria.

Il sistema è progettato per memorizzare tutti i dati p/n (pezzi) prodotti con un massimo di 50 p/NS. In ogni caso il cliente ha la possibilità di scegliere il p/n prodotto da un elenco e tutti i parametri di lavorazione vengono automaticamente richiamati per impostare la macchina.

La protezione della macchina è dotata di un condotto di scarico per consentire l’evacuazione della nebbia d’olio mediante impianti di aspirazione locali o centralizzati. Il vano della macchina è stato progettato per garantire una totale sicurezza durante il funzionamento, secondo gli ultimi standard internazionali. Il vano è stato progettato pure per prevenire fuoriuscite di fluido refrigerante.

La macchina è dotata di ante apribili e finestre di sicurezza per ispezione. Durante la normale operazione di rettifica le porte della macchina vengono automaticamente interbloccate per evitare qualsiasi rischio indesiderato per operatori e tecnici. Gli interblocchi delle porte non vengono sbloccati finché il mandrino non si è completamente fermato e il flusso di refrigerante si è arrestato.

Il raffreddamento del pezzo e la rimozione truciolo durante la lavorazione sono garantiti dal sistema di alimentazione del refrigerante. La macchina è dotata di una valvola principale e di un collettore di distribuzione. Il flusso di refrigerante viene fornito dall’impianto del cliente alla pressione desiderata.

Due circuiti principali alimentano il refrigerante alla zona di lavorazione con ugelli tipo a lama e/o tipo a scarpa. Due circuiti secondari assicurano la pulizia periodica della macchina per rimuovere trucioli e sfridi metallici.

La struttura della macchina funge da vassoio e il refrigerante usato scende per gravità sul fondo della macchina. Nessun serbatoio ausiliario o pompa è normalmente compreso nella nostra fornitura.

La macchina deve essere collegata ad un sistema ad aria compressa da 5 bar. Un sistema di controllo di sicurezza previene le operazioni nel caso la pressione dell’aria scenda sotto un valore minimo impostato.

Un pannello raffreddato contiene tutte le apparecchiature elettriche ed è posizionato vicino al corpo principale della macchina. All’interno dell’armadietto è disponibile almeno il 25% dello spazio per future espansioni.

Il tempo di cambio tipo della rettifica non prenderà più di 60 minuti.

Dopo la rettifica di sgrossatura, un nastro trasportatore trasporta i rulli lavorati alla rettifica centerless di pre-finitura. Si tratta di uno speciale trasportatore rettilineo di tipo gomma, dotato delle seguenti caratteristiche:

- Sensori per rilevare presenza/assenza di rulli;

- Sistema di rilevazione rulli invertiti;

- Sistema a mola di contrasto per garantire l’alimentazione del rullo alla macchina di pre-finitura, evitando qualsiasi cinghia addizionale;

- Sistema automatico di calibrazione della dimensione dei rulli.

Il trasportatore a rulli è collegato alla rettifica di sgrossatura e a quella di pre-finitura in modo da garantire un rapido cambio tipo. I comandi del trasportatore a rulli e i sistemi di controllo si trovano nel quadro elettrico della rettifica di sgrossatura.

Il cambio tipo del trasportatore non richiede più di 10 minuti.

Il sistema di calibrazione della dimensione dei rulli, posizionato sul trasportatore, è responsabile di mantenere le dimensioni dei rulli all’interno delle tolleranze richieste, comunicando con il CNC della centerless di sgrossatura per regolare le dimensioni di lavorazione secondo la misura dei rulli in uscita. Il sistema è stato progettato con un sistema di misura universale basato sulla sonda LVDT Marposs e sull’unità elettronica e utilizza specifici moduli di misura p/n.

Durante il funzionamento normale, con una frequenza specificata in base alle dimensioni del rullo e al tempo di ciclo, un componente lavorato viene prelevato automaticamente dal trasportatore e posizionato sul pattino di misura. Il misuratore Marposs rileva automaticamente la dimensione del corpo del rullo e la differenza tra la misura effettiva e il valore nominale.

Il sistema è in grado di compensare automaticamente le differenze di dimensione se i rulli si trovano all’interno delle tolleranze richieste e, nel caso in cui i rulli sono al di fuori di tali specifiche, per gestire allo stesso tempo il controllo della macchina e scartare i rulli non in conformità.

La frequenza di misurazione è impostata per garantire un processo affidabile senza richiedere il dispendio di tempo del controllo al 100%.

I sistemi di controllo della dimensione dei rulli si trovano nel pensile direttamente collegato al telaio della macchina che contiene il pannello principale CNC.

Il tempo di cambio tipo del sistema di gauging (misurazione) non dura più di 10 minuti.

RETTIFICA PER FACCIA RULLI CONICI (MTF130)

Il basamento della macchina è in struttura d’acciaio saldata, lavorata e stabilizzata a caldo, con supporti livellanti.

Un disco rotante trasporta i rulli dalla stazione d’ingresso alla stazione di lavoro, dove è fissata un pattino speciale in materiale PCD. La rotazione passo per passo del disco rotativo è gestita dal servomotore.

Morsetto di pressione con disco di regolazione, con tutte le regolazioni necessarie, è gestito dal servomotore. La rotazione della pinza a pressione è gestita da una speciale scatola ingranaggi, inoltre il motore asincrono è controllato dal convertitore di frequenza.

Il mandrino mola è posizione su un lato, con il ravvivamento mola comandato da un sensore ad aria e da servomotore. La rotazione dell’alberino della mola è gestita da uno speciale servomotore mandrino collegato sullo stesso asse del mandrino ed è raffreddato ad acqua. Tutte le regolazioni ncessarie come l’impostazione (set-up) e il cambio tipo (resetting) saranno gestite in modo automatico dal servomotore.

La macchina è dotata di tutti i dispositivi dei fluidi necessari: lubrificazione, pneumatico e refrigerante.

I ripari di sicurezza sono in accordo alle norme CE.

Armadietto elettrico per gestire l’intera macchina è con il Siemens serie S 7 300, il motore brushless e la scheda digitale 1 serie FT7 e un pannello a colori per l’operatore touch screen 10,4 ” per gestire tutti gli HMI e i parametri.

La documentazione tecnica, il manuale e tutti gli schemi sono forniti con macchina secondo marcatura CE e relativa certificazione.

Tutte le rettificatrici fornite tramite ICT possono essere progettate e sviluppate secondo le specifiche esigenze del cliente. Qualunque sia la vostra richiesta e le aspettative tecniche circa le vostre esigenze di rettifica, basta entrare in contatto con noi scrivendo direttamente a info@consulting-trading.com o attraverso il modulo di contatto di questa pagina per fornire i vostri dettagli. Forniremo i nostri feedback in un tempo molto breve.